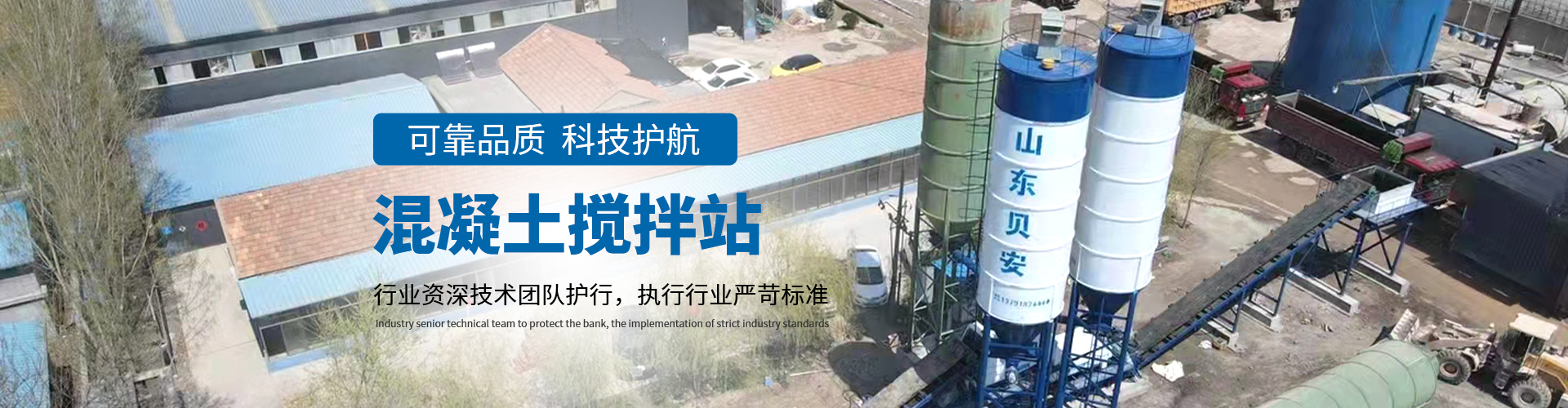

山东贝安重工有限公司

专业从事稳定土搅拌设备的设计、生产、安装调试及维护

咨询热线

13906362517

山东贝安重工有限公司

400-0000-0000

揭秘!混凝土搅拌站的运作密码

2025-07-31

云更新

混凝土搅拌站运作密码:精密调控的工业交响曲

混凝土搅拌站看似笨重的钢铁巨兽,实则是一套由智能算法与工业经验编织的精密系统。其运作可拆解为三大密码:科学配比、动态调控、全链协同。

密码一:骨料级配的数学博弈

搅拌站采用"间断式强制搅拌"工艺,原料仓内砂、石、骨料按粒径分区存储,通过地磅称重系统到±2%误差。实验室每日进行砂石含水率检测,动态调整水灰比——含水量每增加1%,需减少6-8kg/m³用水量。粗骨料(5-25mm)与细骨料(0.15-5mm)以黄金比例2:1搭配,确保混凝土密实度与流动性平衡。

密码二:搅拌时序的化学魔术

搅拌机转速控制在15-20r/min,投料顺序暗藏玄机:先投入70%水量→水泥→掺合料→剩余水→骨料。粉煤灰、矿粉等活性掺合料需在水泥接触水后30秒内加入,激发火山灰效应。减水剂的投放至0.1秒,通过延迟水泥水化放热峰,将混凝土初凝时间控制在6-8小时。

密码三:物流系统的时空博弈

搅拌车运输半径严格限定在15公里内,每车装载6-12m³混凝土。调度系统实时监控交通路况,通过GPS定位预判到达时间,搅拌楼提前10分钟启动生产。罐体转速保持3-5r/min,防止离析。从投料到工地浇筑完成,全过程需在90分钟内完成,温度每升高5℃,作业时限缩短15分钟。

这套系统背后是ERP管理系统与物联网的深度耦合:每方混凝土生成独立二维码,追溯28天强度数据;废水回收系统实现零排放,粉尘浓度控制在5mg/m³以下。当橙色搅拌车轰鸣驶出时,承载的不仅是建筑材料,更是现代工业对精度与效率的追求。

- 上一篇:稳定可靠,混凝土搅拌站的实力担当

- 下一篇:稳定土拌和站的工作原理